La gestion thermique est incontournable dans le domaine industriel. Ce travail permet de contrôler et réguler la température des systèmes pour optimiser leur performance et prolonger leur durée de vie. En effet, les équipements industriels, qu’ils soient électroniques, mécaniques ou chimiques, génèrent souvent une quantité significative de chaleur qui, si elle n’est pas correctement dissipée, peut entraîner des pannes, des défaillances et des risques pour la sécurité. Des techniques et des technologies de gestion thermique (dissipateurs, ventilateur, systèmes de refroidissement liquide, etc.) sont donc mises en place pour maintenir des températures de fonctionnement stables. Explications.

Gestion thermique : définition et fonctionnement

La gestion thermique est la discipline qui consiste à contrôler et réguler la température des systèmes et des appareils pour assurer leur performance. Concrètement, cela implique l’utilisation de diverses technologies pour dissiper la chaleur excessive générée par les composants en fonctionnement :

- Des dissipateurs de chaleur qui conduisent (conduction) et dispersent (rayonnement et convection) la chaleur des composants électroniques.

- Des ventilateurs utilisés pour augmenter le flux d’air autour des composants, aidant ainsi à évacuer la chaleur (convection forcée).

- Des systèmes de refroidissement liquide qui absorbent la chaleur des composants et la transportent vers un radiateur où elle est dissipée.

Finalement, la gestion thermique fonctionne en :

- assurant une dissipation efficace de la chaleur ;

- empêchant ainsi les composants de surchauffer.

Une bonne gestion thermique améliore également la fiabilité des systèmes et réduit le risque de défaillance. Elle joue également un rôle important dans l’efficacité énergétique, en minimisant les pertes de chaleur et en optimisant l’utilisation de l’énergie.

L’importance de la gestion thermique dans toutes les industries (automobile, électronique, énergies renouvelables, etc.)

La gestion thermique est une composante essentielle dans presque toutes les industries, car elle impacte directement la performance, la fiabilité et la sécurité des systèmes et des équipements.

En effet, les équipements fonctionnent à des niveaux de performance optimaux lorsqu’ils sont maintenus à des températures appropriées. Une surchauffe peut réduire l’efficacité des machines et des dispositifs électroniques, entraînant des pertes de productivité.

Dans certaines industries, par exemple l’automobile ou l’aéronautique, la surchauffe peut entraîner des risques de sécurité majeurs : incendies, explosions, etc. Maintenir les systèmes à des températures sûres est incontournable pour prévenir ces dangers.

Vous l’aurez compris, ignorer la gestion thermique ou la considérer comme secondaire peut avoir des conséquences graves :

- défaillances fréquentes, pannes, temps d’arrêt ;

- remplacement plus fréquent de matériel ;

- risques de sécurité ;

- coûts plus élevés.

Quels sont les défis liés à la gestion thermique des équipements électroniques ?

La gestion thermique des équipements électroniques pose plusieurs défis :

- Les équipements électroniques modernes génèrent beaucoup de chaleur sur une petite surface, ce qui n’est pas toujours simple à gérer.

- Avec la tendance à la miniaturisation des composants électroniques, il y a moins d’espace disponible pour intégrer des solutions de refroidissement. Les méthodes traditionnelles, comme les dissipateurs de chaleur volumineux, ne sont souvent pas pratiques pour les appareils compacts.

- En parallèle, les interfaces thermiques posées entre les composants et dissipateurs de chaleur doivent avoir une conductivité thermique élevée et une faible résistance thermique pour être efficaces, mais trouver des matériaux qui répondent à ces critères et qui sont durables peut être difficile.

- Enfin, les solutions de gestion thermique doivent être intégrées de manière transparente dans la conception globale des équipements. Cela nécessite une collaboration étroite entre les ingénieurs thermiques, les concepteurs de circuits et les fabricants pour s’assurer que les solutions de refroidissement ne compromettent pas la fonctionnalité ou l’esthétique des produits.

En bref, la gestion thermique des équipements électroniques est complexe et nécessite une approche multicompétences pour relever les challenges. Cela étant, grâce à des innovations continues, il est possible de développer des solutions efficaces pour garantir la performance des dispositifs électroniques.

La gestion thermique chez Compelma

Compelma vous propose de nombreux composants pour la dissipation thermique des projets électroniques. Vous pouvez, par exemple, opter pour des dissipateurs de chaleur personnalisés qui dissipent la chaleur des équipements électroniques par conduction, convection ou rayonnement. Ces dissipateurs peuvent être améliorés par l’ajout de ventilateurs, de modules thermoélectriques ou de plaques froides. Ils sont fabriqués à partir de profils standards ou sont créés sur mesure, puis usinés pour répondre aux attentes précises des clients et des projets.

Les modules thermoélectriques à effet Peltier sont également très efficaces en la matière. Ils créent une différence de température entre deux surfaces en faisant passer un courant électrique à travers les thermocouples du module. Ces modules permettent un contrôle précis et rapide de la température.

Les plaques froides, quant à elles, sont des plaques métalliques dans lesquelles circule un réfrigérant (généralement de l’eau) pour évacuer la chaleur des composants électroniques vers l’extérieur du système. Compelma fabrique des plaques froides sur mesure en fonction des dessins et des besoins des clients. Elles sont particulièrement efficaces pour la gestion de la chaleur dans les applications de haute puissance où le transfert de chaleur par air n’est pas suffisant.

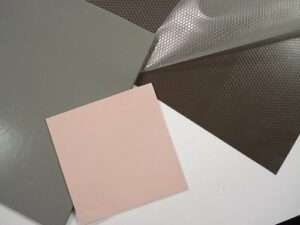

Enfin, si besoin, vous pouvez opter pour des interfaces thermiques. Ces matériaux sont placés entre les composants générateurs de chaleur (comme les processeurs ou les modules de puissance) et les dissipateurs de chaleur (comme les radiateurs ou les plaques froides). Leur rôle principal est de combler les micro-interstices et les irrégularités de surface entre ces deux éléments pour améliorer la conduction thermique. Sans interfaces thermiques, ces interstices remplis d’air, qui est un mauvais conducteur de chaleur, limiteraient l’efficacité du transfert thermique.

Vous souhaitez maximiser la gestion thermique de vos équipements, mais ne savez pas vers quels composants vous tourner ? N’hésitez pas à contacter les équipes de Compelma pour en savoir davantage et discuter de vos besoins.